彈簧熱處理的目的在于充分發揮材料的潛力,使之達到或接近最佳的力學性能,從而保證彈簧在使用狀態下長長期可靠地工作。

彈簧在加工過程中都要進行熱處理,對于各種不同類型、材料和用不同的方法加工出來的彈簧,其熱處理的目的方法和要求是不同的。為了消除不利的剩余,改善彈簧表層的應力分布狀況、獲得較高的有效應力,在彈簧的制造中,經常采用機械強化工藝。可以通過不同的熱處理方法來滿足彈簧設計的要求。

預備熱處理

常用碳素彈簧鋼和合金彈簧鋼的預備熱處理工藝:(如下圖)

消應力回火

常用彈簧鋼材料消應力回火處理規范:

冷拔成形并經過強化處理的材料,在冷狀態下加工成彈簧,或者時效處理后又經過變形加工的彈簧性元件,都應該進行消應力回火處理。處理的規范是按材料的種類和規格決定,達到既要消除加工應力,又要保證材料的強度、硬度和韌性等。(見下圖):

消應力回火溫度對各種材料彈簧力學性能的影響:

消應力回火溫度對各種材料彈簧力學性能的影響是客觀存在的。可以用回火溫度對碳素彈簧鋼絲、油淬火回火鋼絲和1Crl8Ni9彈簧材料力學性能的影響加以說明(見下圖):

根據試驗:大多數冷加工的奧氏體不銹鋼,在經過320-440℃回火處理10-60min后,力學性能、彈性、疲勞強度和松馳性能都會得到不同的提高,其抗拉強度大約可以增加10%。這是因為在回火過程中有一種細微的碳化物M23C6在原子晶格結構中析出,使得材料可以增加抗拉強度;另外,彈簧成形后通過回火處理可以減少因為加工成形而引起的內應力,提高了疲勞強度。

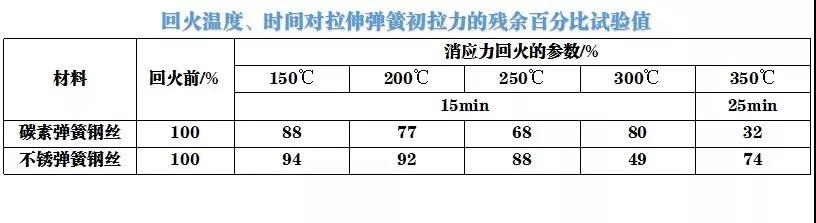

消應力回火的溫度和保溫時間對拉伸彈簧的初拉力的影響:

消應力回火對拉伸彈簧的初拉力是有影響的,回火溫度低,保溫時間短,保留的初拉力較大,反之初拉力保留得小。下圖列出了回火溫度、時間對拉伸彈簧初拉力的殘余百分比試驗值。(如下圖):

可以根據拉伸彈簧所需要的初拉力大小,對消應力回火溫度與保溫時間進行調整。為了彈簧加工的需要消應力回火有時要進行多次,為了防止材料強度降低,應注意以后的每次回火都要比第一次的回火溫度低20-50℃。

淬火和回火常用彈簧材料的淬火和回火處理規范:

用退火材料成形或熱卷成形(材料直徑、厚度較大)、熱彎成形的彈簧為了確保彈簧的強度和性能,應進行淬火和回火處理。常用彈簧材料淬火和回火處理規范(如下圖):

淬火和回火處理的注意事項:

彈簧的淬火應在保護氣氛爐、真空爐或鹽爐中進行。回火可以在空氣爐、硝鹽爐或真空爐內進行。對有回火脆性的材料,例如錳鋼、硅錳鋼、鉻硅鋼等 在回火后應訊速在水或油中冷卻,并立即補充進行低于200℃的低溫回火,以消除冷卻應力。

由于合金彈簧鋼含碳量比較高,又含一定的合金元素,淬火后內應力較大,容易形成淬火裂紋所以淬火后應該盡快回火。如不能及時回火,應先在低于回火溫度下保持一段時間。

等溫淬火

等溫淬火的目的:

為了使得彈簧在獲得良好的綜合性能的前提下,提高微量塑性變形抗力和抗松弛性能,并減少淬火變形,可采用貝氏體等溫淬火、馬氏體等溫淬火等方法,其中馬氏體等溫回火在彈簧性零件中應用較多。

等溫淬火后一般不需要進行回火處理,如進行補充回火,可以進一步提高彈性性能,改善綜合性能。下圖列出60i2MnA鋼等溫淬火與普通淬火回火力學性能的比較(如下圖):